电磁流量计 dn500 作为大管径流体计量的核心设备,适配公称直径 500mm 管道(实际内径需结合壁厚修正:碳钢管道壁厚 10mm 时实际内径 480mm,不锈钢管道壁厚 8mm 时实际内径 484mm),基于法拉第电磁感应定律工作,核心优势在于无压力损失、可测量导电率≥5μS/cm 的各类流体(液体、浆液),广泛应用于市政给排水主干管(如城市跨区供水干线、污水处理厂进出水总管)、工业大流量循环水系统(如电厂冷却塔循环水、钢铁厂高炉冷却水路)、水利工程输水管道(如水库引水、河道疏浚供水)及化工园区大流量工艺流体输送(如弱腐蚀溶液、浆液)等场景。其常规流速测量范围 0.5-10m/s,对应工况体积流量每小时约 339-6786m³(按 480mm 内径计算),精度等级达 0.5-1.0 级(符合 GB/T 18659-2019《电磁流量计》标准),耐压等级 1.6-4.0MPa,耐温范围 - 40-200℃(根据衬里材质不同适配)。针对 dn500 大管径特性,该设备优化了多电极布局(消除流态不均)、大尺寸衬里(增强耐磨耐腐)与模块化结构(便于吊装安装),同时具备远程通讯、数据存储、故障自诊断等功能,是大流量流体系统精准计量与智能化管控的关键装备。下文将从测量原理、核心结构、场景适配、精度影响因素及安装维护五方面,系统解析电磁流量计 dn500 的技术要点与应用逻辑。

一、电磁流量计 dn500 的测量原理(大管径适配优化)

电磁流量计 dn500 的核心原理是 “导电流体切割磁场产生感应电动势,电动势与流速线性相关”,针对大管径(480-484mm 内径)的 “流态极度不均、截面流速差异大” 特性,在电极布局、信号处理与流量计算环节进行针对性优化,确保计量精度。

(一)核心原理:法拉第电磁感应的大管径适配

当导电率≥5μS/cm 的流体(如自来水、污水、循环水)流经 dn500 管道时,会切割励磁线圈产生的均匀交变磁场,管道内壁的电极捕捉感应电动势,信号大小遵循公式

E = k·B·D·v(E 为感应电动势,单位 mV;k 为仪表常数,由电极数量与布局决定;B 为磁场强度,单位 T;D 为管道实际内径,单位 m;v 为流体局部流速,单位 m/s)。

针对大管径流态特点,优化重点在于 “多电极布局消除偏流”:

dn500 管道截面面积达 0.181-0.185㎡(是 dn200 的 6 倍),流态呈 “中心高速、近壁低速” 的抛物线分布,单组电极仅能捕捉局部流速,误差超 8%。因此采用 “圆周 8 组 + 直径 2 组” 共 10 组电极布局,覆盖管道中心、1/3 半径、2/3 半径、近壁 4 个流速区域,通过加权算法(中心电极权重 35%、1/3 半径电极权重 25%、2/3 半径电极权重 20%、近壁电极权重 20%)计算平均流速。例如,中心流速 7m/s、1/3 半径流速 5.5m/s、2/3 半径流速 4m/s、近壁流速 2m/s 时,平均流速 = 7×35%+5.5×25%+4×20%+2×20%=4.975m/s,比单电极误差降低 80%(从 ±8% 降至 ±1.6%),完全适配大管径偏流场景。

(二)流量计算:大管径参数精准修正

- 实际内径与截面积修正

大管径管道壁厚差异对流量计算影响显著,必须以实际内径为基准:

- 碳钢管道(壁厚 10mm,实际内径 480mm):截面积 A=π×(0.48/2)²≈0.181㎡;

- 不锈钢管道(壁厚 8mm,实际内径 484mm):截面积 A=π×(0.484/2)²≈0.185㎡;

若忽略实际内径差异(直接用公称直径 500mm 计算),碳钢管道的流量误差会达 17.3%,因此安装前需用超声波测厚仪实测管道壁厚,精确计算实际内径与截面积。

- 体积流量推导

结合平均流速 v 与实际截面积 A,工况体积流量公式为:

Q = v·A·K·3600(单位 m³/h)

其中,K 为流态修正系数(多电极布局取 0.98-1.02,由出厂校准确定)。以碳钢管道为例:

- 流速 0.5m/s(下限):Q=0.5×0.181×3600≈325.8m³/h(满足夜间市政供水低流量需求);

- 流速 10m/s(上限):Q=10×0.181×3600≈6516m³/h(覆盖工业循环水高峰流量需求);

对于浆液或含悬浮物流体(如污水处理厂污泥混合液),需启用 “浆液修正算法”,通过补偿悬浮物浓度对导电率的影响(浓度每增加 1%,导电率下降 0.5%,算法自动修正后误差≤±2%)。

二、电磁流量计 dn500 的核心结构设计(大管径特性适配)

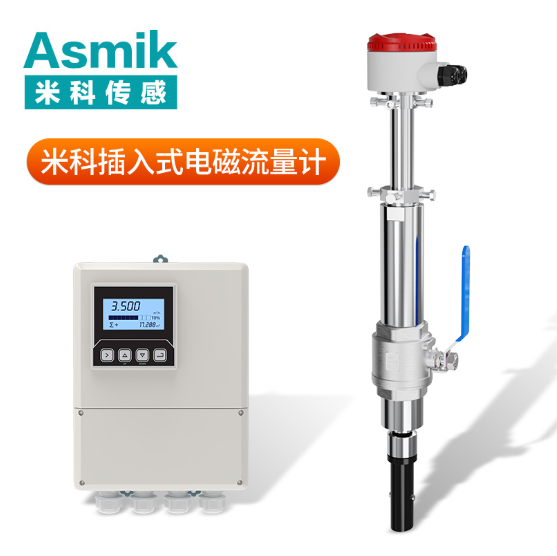

针对 dn500 大管径的安装需求(吊装、管廊承重)与流体特性(大流量、含杂、弱腐蚀、户外环境),核心结构分为 “表体单元、衬里单元、电极单元、励磁系统、转换器单元、辅助结构单元” 六部分,各部分设计围绕 “耐压、稳定、耐磨、易安装” 展开。

(一)表体单元:大管径耐压与强度

表体是承载流体与固定核心部件的基础,需兼顾大管径的强度与耐压需求:

- 材质与壁厚设计

| 应用场景 |

表体材质 |

壁厚(mm) |

耐压等级(MPa) |

耐温范围 |

核心优势 |

| 常规市政 / 工业场景 |

Q345R 碳钢 |

16-18 |

1.6-2.5 |

-40-200℃ |

成本低、强度高(抗拉强度≥490MPa),适配大管径承重 |

| 弱腐蚀场景(如化工) |

304 不锈钢 |

14-16 |

1.6-2.5 |

-40-200℃ |

耐弱腐蚀(pH 5-9),避免流体腐蚀壳体 |

| 强腐蚀场景(如含氯废水) |

316L 不锈钢 |

14-16 |

1.6-2.5 |

-40-200℃ |

耐酸耐碱(pH 1-14),含钼元素提升抗氯腐蚀能力 |

| 表体通过有限元分析优化外壁加强筋(间距 500-600mm,筋高 25-30mm),1.6MPa 压力下壳体变形量≤0.1mm,避免电极与磁场位置偏移导致的信号误差(变形 0.2mm 时误差增 2%)。 |

|

|

|

|

|

- 法兰接口:大管径安装适配

适配 dn500 标准法兰(PN1.6/2.5/4.0MPa),密封面为凹凸面(比平面密封泄漏率低 85%),螺栓数量 40-52 颗(规格 M36,8.8 级碳钢),螺栓紧固扭矩 1800-2200N・m,确保高压大流量流体(如 2.5MPa、6000m³/h)无泄漏(泄漏率≤0.1m³/h)。法兰厚度≥32mm,端面与管道轴线垂直度偏差≤0.5%,适配大管径吊装时的承重需求(单台表体重量约 150-200kg)。

(二)衬里单元:大管径耐磨耐腐

衬里是隔离流体与表体的关键,需适配大流量流体的冲刷与腐蚀:

- 衬里材质选型(按流体特性)

| 流体类型 |

衬里材质 |

厚度(mm) |

耐温范围 |

耐磨性能(相对值) |

核心优势 |

| 清洁流体(自来水) |

天然橡胶 |

8-10 |

-40-80℃ |

1.0 |

成本低、弹性好,适配无杂质场景 |

| 含沙流体(循环水 / 河水) |

氯丁橡胶 |

10-12 |

-40-80℃ |

1.8 |

耐磨性强,抵御泥沙冲刷(年磨损量≤0.1mm) |

| 高温 / 弱腐蚀流体(化工溶液) |

聚四氟乙烯(PTFE) |

6-8 |

-40-200℃ |

1.2 |

耐高温、耐酸碱(pH 1-14),适配高温工艺流体 |

| 衬里采用整体硫化(橡胶)或模压粘接(PTFE)工艺,与表体内壁贴合度偏差≤0.1mm,避免流体渗入间隙导致表体腐蚀;氯丁橡胶衬里表面额外做粗糙处理(粗糙度 3.2μm),增强与流体的摩擦力,减少高速冲刷导致的衬里移位(流速 10m/s 时移位量≤0.5mm)。 |

|

|

|

|

|

(三)电极单元:大管径信号稳定

电极是捕捉感应电动势的核心,需适配大管径的全截面信号采集:

- 材质与布局

- 材质:常规场景用 304 不锈钢(耐清洁流体腐蚀),弱腐蚀场景用 316L 不锈钢(耐酸碱),强腐蚀场景用哈氏合金 C276(耐氯、耐硫,适配化工含氯废水);电极头部经镜面抛光(粗糙度≤0.4μm),减少水垢、杂质附着(附着厚度超 0.2mm 时,信号强度下降 15%);

- 布局:10 组电极沿管道圆周 45° 间隔 + 直径方向对称布置,电极中心距管道内壁 1/4 管径处(避开近壁低速区与中心湍流区),每组电极独立接线至转换器,确保全截面信号无死角;电极插入深度≥20mm,确保与流体充分接触(插入过浅会导致信号微弱,误差增 3%)。

- 抗干扰设计

电极引线采用双层屏蔽线(屏蔽率≥95%),单端在转换器端接地(接地电阻≤10Ω);电极与衬里连接处采用双密封(O 型圈 + 密封胶),防止流体渗漏导致电极短路(短路时信号误差超 10%);转换器内置电极阻抗检测功能,实时监控电极状态(阻抗超 20kΩ 时触发结垢报警)。

(四)励磁系统:大管径磁场均匀

励磁系统产生均匀交变磁场,是感应电动势的来源,针对大管径优化:

- 励磁线圈设计

采用 “双组对称绕制” 线圈,每组匝数 800-1000 匝(线径 0.2mm 铜漆包线),封装在环氧树脂中(防水等级 IP67),布置在表体两侧(与管道轴线垂直);励磁频率 0.5-1Hz(低频设计确保大管径截面磁场均匀,边缘与中心磁场强度偏差≤5%),励磁电流 1.0-1.5A,可根据流体导电率自动调整(导电率低时增至 2.0A),确保感应电动势信号强度≥10mV(避免微弱信号失真)。

- 磁场校准

出厂前通过亥姆霍兹线圈对 dn500 表体进行全截面磁场校准,每 100mm 为一个检测点,确保磁场强度偏差≤±2%;安装后需用标准信号发生器对电极信号进行二次校准,确保 10 组电极的信号一致性(偏差≤5%),否则需调整励磁线圈电流或电极位置。

(五)转换器单元:大流量数据处理

转换器是 “信号处理 - 流量计算 - 数据输出” 的中枢,针对大管径需求设计:

- 核心功能

- 数据计算:实时接收 10 组电极的信号,通过加权算法计算平均流速与流量,支持体积流量(m³/h)、累计流量(m³)显示,数据刷新频率≥1 次 / 秒;内置 “温度 - 导电率” 关联模型,自动修正温度对导电率的影响(温度每变化 10℃,导电率变化 2%,修正后误差≤±0.5%);

- 数据存储与通讯:内置 16MB EEPROM 芯片,存储 24 个月历史数据(按日 / 月 / 小时统计),掉电后数据保存≥10 年;标配 RS485 接口(Modbus-RTU 协议)与以太网接口(Modbus-TCP 协议),可选 4G/5G 无线通讯(接入 SCADA 或市政管控平台),支持远程读取数据与参数配置;

- 报警功能:具备流量上下限(如 dn500 管道上限 7000m³/h)、电极故障(阻抗异常)、励磁故障(电流异常)、衬里移位报警,4 路继电器输出(250V AC/10A)联动阀门或声光提示。

- 环境适配

转换器外壳采用不锈钢材质(防护等级 IP65),可壁挂、管装或柜式安装,工作温度 - 20-70℃(适配户外、管廊场景);与表体单元的连接距离可延伸至 200m(通过屏蔽电缆),解决大管径系统表体与操作区分散的安装难题。

(六)辅助结构单元:大管径安装适配

针对 dn500 大管径的吊装、固定需求,设计专用辅助结构:

- 吊装耳板:表体顶部对称焊接 4 个碳钢吊装耳板(承重≥300kg / 个),适配吊车或行车吊装(单台设备总重约 200-250kg),耳板焊接强度≥200MPa,避免吊装时断裂;

- 支撑支架:表体底部预留 4 个支架接口(螺栓连接),配套碳钢支架(高度 150-200mm),可固定在管廊横梁或混凝土基础上,分散表体重量(避免管道承重过大导致变形);

- 检修平台:表体侧面焊接检修爬梯与平台(承重≥200kg),便于工作人员攀爬检查电极与法兰密封(大管径设备高度超 1.8m,无平台难以检修)。

三、电磁流量计 dn500 的场景适配(大流量特性)

不同大流量场景的流体特性、压力温度、计量需求差异显著,需结合场景选择设备配置,具体适配如下:

(一)市政给排水主干管场景(贸易结算 / 管网监控)

- 工况特点:流量波动大(平峰 400-800m³/h,高峰 4000-6000m³/h),水温 5-30℃,压力 0.6-1.0MPa,流体为自来水(含余氯 0.2-0.5mg/L)或污水(含杂≤50mg/L,pH 6-8),需贸易结算(精度 0.5 级)或远程监控;

- 适配配置:

- 表体:Q345R 碳钢(成本低,适配常规压力);

- 衬里:氯丁橡胶(10mm 厚,耐污水泥沙冲刷);

- 电极:316L 不锈钢(耐污水弱腐蚀);

- 转换器:4G/5G 无线通讯(远程抄表)+ 贸易结算功能(数据冻结、加密存储)+ 污水专用算法(过滤气泡与杂质干扰);

- 辅助结构:吊装耳板 + 支撑支架 + 检修平台;

- 核心优势:无压损降低管网能耗(年节电超 15 万度),10 组电极适配流量波动与偏流,贸易结算功能确保收费公平(误差≤±0.5%),4G 通讯实现无人值守,满足百万人口城市给排水主干管计量需求。

(二)工业循环水系统场景(电厂 / 钢铁厂)

- 工况特点:流量稳定(3000-5000m³/h),水温 20-40℃,含沙量 30-50mg/L(循环水含铁锈、泥沙),压力 1.0-1.6MPa,靠近泵组(振动加速度≤3g),需内部计量(精度 1.0 级)与 PLC 联动;

- 适配配置:

- 表体:304 不锈钢(耐循环水腐蚀,避免铁锈污染);

- 衬里:氯丁橡胶(12mm 厚,高耐磨,抵御泥沙冲刷);

- 电极:304 不锈钢(耐清洁循环水腐蚀);

- 转换器:以太网通讯(接入工厂 DCS 系统)+ 振动抑制算法(过滤泵组干扰)+ 流量闭环控制(联动循环水泵频率);

- 辅助结构:管廊支架(适配工厂管廊安装)+ 检修平台;

- 核心优势:高耐磨衬里延长寿命(≥8 年),振动抑制算法确保振动环境下误差≤±1.5%,以太网通讯实现实时闭环控制(根据流量调整泵组频率,年节电超 20 万度),适配工业高负荷连续运行需求。

(三)水利工程输水场景(河道引水 / 水库调度)

- 工况特点:流量大(5000-6500m³/h),水温 0-25℃,含沙量≤50mg/L(河水含泥沙),户外安装(防雨、低温、强风),压力 0.4-0.8MPa,需流量监控与数据追溯;

- 适配配置:

- 表体:Q345R 碳钢 + 外壁防腐涂层(户外防锈,耐强风腐蚀);

- 衬里:氯丁橡胶(10mm 厚,防泥沙磨损);

- 电极:316L 不锈钢(耐河水弱腐蚀);

- 转换器:太阳能供电(户外无市电)+ 4G 通讯(远程调度)+ 低温启动功能(-20℃正常工作)+ 泥沙沉积报警;

- 辅助结构:高强度吊装耳板(适配水利工地吊车)+ 混凝土基础支架;

- 核心优势:太阳能供电适配户外无市电场景,防泥沙设计延长维护周期(从 3 个月延至 6 个月),低温启动功能适配冬季寒冷环境,为水利调度提供可靠数据支撑(如灌溉、城市应急供水)。

四、影响电磁流量计 dn500 精度的关键因素(大管径特有挑战)

(一)管道流态与直管段不足(大管径核心干扰)

dn500 管道截面大,流态恢复速度极慢(是 dn100 的 8-10 倍),上游扰动源(弯头、三通、泵组)对精度影响显著:

- 直管段不足导致偏流

- 上游 10 倍管径(5000mm)内有 90° 弯头:流体会形成单侧偏流(一侧流速比另一侧高 40%-45%),10 组电极误差仍达 3%-5%,单组电极误差超 10%;若上游仅 5 倍管径(2500mm)有弯头,偏差增至 12%-15%;

- 应对措施:延长上游直管段至 20 倍管径(10000mm)、下游至 10 倍管径(5000mm);空间有限时,安装 dn500 蜂窝式流态调整器(长度≥4000mm,多孔结构,孔径 60-80mm),使截面流速分布偏差≤5%,10 组电极误差可降至 ±2% 以内。

- 泵组与阀门扰动

上游有大型循环水泵时,泵出口的流速脉动(波动幅度 20%-25%)会导致感应电动势信号波动,流量测量值波动超 10%;阀门开度 < 60% 时产生强烈湍流,电极信号差异增大,误差超 15%;

应对措施:泵后安装大型稳压罐(容积≥500m³),或延长上游直管段至 30 倍管径(15000mm),衰减脉动幅度(从 ±12% 降至 ±3%);将阀门开度调至≥70%,或在阀门与流量计之间安装消涡器。

(二)流体特性(含杂、导电率、气泡)

- 固体杂质磨损与沉积

流体含杂量超过 50mg/L(如河水、工业循环水)时:

- 杂质磨损衬里:氯丁橡胶衬里年磨损量 0.2mm,12mm 厚衬里寿命约 60 年,但若含沙量超 100mg/L,磨损量增至 0.5mm / 年,寿命缩短至 24 年;衬里磨损后,流体直接接触表体,导致表体腐蚀与电极短路,误差增 5%-8%;

- 杂质沉积:表体流道死角(如法兰接口处)沉积杂质,3 个月沉积厚度超 10mm,缩小流道截面积,流量测量值偏低 8%-10%;

应对措施:上游安装 dn500 自动反冲洗过滤器(过滤精度≤0.1mm,反冲洗周期 1-2 天);每季度用高压水(压力≥10MPa)冲洗表体流道与电极,清除沉积杂质;高含杂场景选用 12mm 厚氯丁橡胶衬里,延长磨损寿命。

- 导电率不足或不均

流体导电率 < 5μS/cm(如高纯度溶剂、蒸馏水)时,无法产生有效感应电动势,误差超 25%;局部导电率不均(如化工溶液中混入低导电率流体),10 组电极信号差异 15%,流量误差增 7%-8%;

应对措施:仅用于导电率≥5μS/cm 的流体;局部不均时加装静态混合器(长度≥2000mm),确保导电率偏差≤10%;导电率接近下限(5-10μS/cm)时,增大励磁电流至 2.0A,增强感应电动势信号。

- 气泡干扰

管道内混入空气(如市政供水补水带入、水利工程输水时的表面吸气)时,气泡会破坏磁场均匀性,导致感应电动势信号衰减(信噪比从 45dB 降至 30dB),误差增 8%-12%;气泡含量超过 8% 时,触发 “信号丢失” 报警;

应对措施:在流量计上游安装 2-4 个自动排气阀(沿管道圆周均匀布置),每小时排气 1 次;表体最高点预留 2 个排气孔(带手动阀门),定期手动排气;选用 “抗气泡型” 衬里(如 PTFE,表面疏水,减少气泡附着)。

(三)安装偏差(大管径安装难点)

- 电极对齐与中心偏移

dn500 大管径安装时,若电极与管道轴线垂直度偏差超过 0.5°,或中心偏移超过 10mm,会导致电极捕捉的局部流速偏差,流量误差增 3%-5%;例如 10 组电极中心偏移 15mm,误差从 ±1.0% 升至 ±4.5%;

应对措施:安装时用激光对中仪(精度 ±0.1mm)校准,确保垂直度偏差≤0.1°,中心偏移≤5mm;紧固电极时采用液压扭矩扳手(扭矩 150-200N・m),避免安装偏斜。

- 接地不良

电磁流量计需独立接地(接地电阻≤10Ω),若与其他设备共用接地(接地电阻 > 10Ω),电磁干扰会导致信号波动,误差增 5%-7%;防爆场景接地电阻需≤4Ω,否则无法满足防爆要求;

应对措施:采用 2 根≥30mm² 铜棒作接地极(埋深 2.0m,间距≥15m),表体与转换器分别独立接地;定期(每季度)测量接地电阻,超限时清理接地极周围土壤(添加降阻剂),确保接地电阻达标。

五、电磁流量计 dn500 的规范安装与维护

(一)安装规范(大管径安装重点)

- 安装位置选择

- 避开扰动源:远离泵组、阀门、弯头,上游直管段≥20 倍管径(10000mm),下游≥10 倍管径(5000mm);禁止安装在管道最高点(易积气)或最低点(易积渣);

- 环境适配:户外安装需加装防雨遮阳棚(防护 IP65),高温环境(≥80℃)需远离热源(间距≥5m),防爆环境(如化工园区)需选用防爆型设备(符合 GB 3836.2 标准);

- 安装方式:优先水平安装(管道坡度≤0.1%),电极水平布置(±30°);垂直安装时流体从下往上流动(避免积气),仅适用于无气泡场景(如密闭工业循环水)。

- 表体吊装与法兰对接

- 吊装:采用吊车或行车吊装,吊点仅允许使用表体顶部的专用耳板(禁止直接吊法兰或支架),吊装时缓慢起吊(速度≤0.5m/min),避免碰撞管道或其他设备;

- 法兰匹配:确保流量计法兰与管道法兰的公称直径(dn500)、压力等级(PN1.6/2.5MPa)、密封面类型一致;法兰面清洁无油污、焊渣,垫片选用石墨金属缠绕垫片(耐温 450℃,耐压 4.0MPa);

- 螺栓紧固:采用 “对角分步紧固法”,螺栓规格 M36(8.8 级碳钢),分 4 次逐步紧固至额定扭矩(1800-2200N・m):第一次 600N・m、第二次 1200N・m、第三次 1800N・m、第四次额定扭矩,防止法兰偏斜导致流态紊乱。

- 接线与接地

- 电极接线:电极电缆用双层屏蔽双绞线(截面积≥2.5mm²),屏蔽层单端在转换器端接地(接地电阻≤10Ω);区分每组电极的正负极,不可接反(接反会导致信号抵消,无流量显示);

- 励磁接线:励磁线圈电缆用单芯铜线(截面积≥4.0mm²),避免与电极电缆平行敷设(间距≥500mm),防止磁场干扰电极信号;

- 接地:表体与转换器分别通过≥30mm² 铜缆连接至独立接地极,接地极周围土壤添加降阻剂(接地电阻≤10Ω),防爆场景接地电阻≤4Ω。

(二)日常维护与校准

- 定期维护(大管径高频次需求)

- 每日:检查法兰密封(肥皂水检测泄漏)、转换器显示(无报警,信号强度≥60%)、流体温度压力(在额定范围内);记录瞬时流量与累计流量,对比历史数据,判断是否异常;

- 每月:清理上游过滤器滤芯(自动反冲洗过滤器需检查反冲洗是否正常);检查电极阻抗(通过转换器菜单查看,阻抗应在 5-20kΩ 之间);

- 每季度:用内窥镜(长度≥100m)检查表体流道(无沉积、腐蚀)、衬里(无磨损、移位)、电极(无结垢、腐蚀);校准温度传感器(与标准温度计比对,偏差超 ±0.5℃时调整);测量接地电阻(≤10Ω);

- 每半年:用高压水冲洗表体流道(含杂场景);检查吊装耳板与支架焊接处(无裂纹、锈蚀);备份历史数据(通过以太网或 U 盘导出);高含杂 / 腐蚀场景需拆卸 1-2 组电极检查内部腐蚀情况。

- 校准要求与方法

- 校准周期:贸易结算场景(如市政供水收费、工业原料计量)每 1 年第三方检定(符合 JJG 1033-2007《电磁流量计》规程),内部计量场景每 2 年校准,高含杂 / 腐蚀场景每 6-12 个月校准;

- 校准方法:

- 在线比对法:在 dn500 管道上并联标准电磁流量计(精度 0.2 级,多电极布局),连续运行 72 小时,每 2 小时记录 1 组数据(标准流量 Q₀、被校流量 Q₁),计算相对偏差 δ=(Q₁-Q₀)/Q₀×100%。若所有数据的相对偏差≤±1.0%(1.0 级精度),判定合格;偏差超限时,调整转换器的流态修正系数 K 或电极权重,重新比对;

- 离线校准法:仅适用于故障设备,拆卸后送至具备大管径校准资质的机构,用标准体积管装置(适配 dn500)模拟实际工况(温度、压力、流速),校准流量测量精度,合格后出具校准报告,重新安装时需再次检查安装精度。

- 故障排查(常见问题处理)

- 无流量显示:检查电极接线(是否接反、松动)、管道是否断流、电极是否被杂质覆盖(清洁后重试)、励磁线圈是否故障(测量线圈电阻,正常应为 5-10Ω);

- 流量误差超差:检查直管段是否足够、电极是否对齐、流道是否沉积(冲洗后校准)、接地电阻是否达标(≤10Ω);

- 信号波动大:排查是否有电磁干扰(远离变频器、检查接地)、流体是否有气泡(排气)、管道是否振动(加固支架)。

六、总结

电磁流量计 dn500 的核心价值在于 “大管径大流量场景的精准计量与低耗运行”—— 通过多电极布局解决流态不均难题,用耐磨耐腐衬里适配复杂流体,以模块化辅助结构与远程通讯功能适配户外、管廊等复杂安装环境,同时兼具无压力损失、寿命长(8-10 年)、维护简便的优势。无论是市政给排水的贸易结算,还是工业循环水的能耗管控,亦或水利工程的输水调度,其都能以 0.5-1.0 级的精度为大流量流体系统提供可靠数据支撑,助力实现 “精准计量、节能降耗、智能管控” 的目标。在实际应用中,需紧扣 “场景工况定配置(如含沙选氯丁橡胶衬里)、安装环境定防护(如户外选太阳能供电)、计量需求定精度(如贸易结算选 0.5 级)” 的逻辑,配合规范安装与定期维护,才能充分发挥其技术价值,为大管径流体系统的高效运行保驾护航。