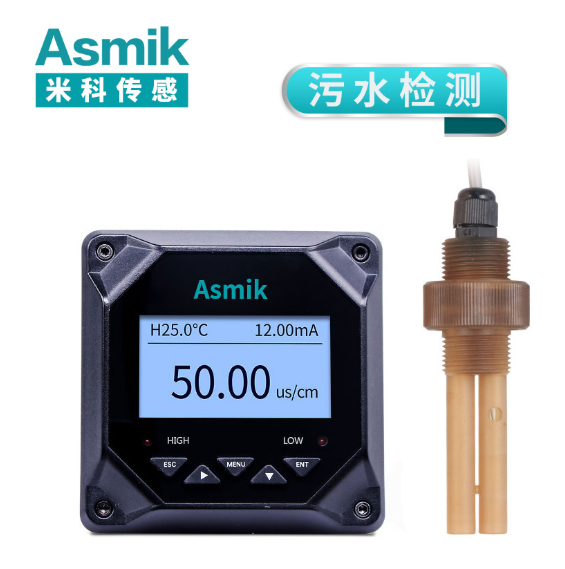

作为专注溶液电导率实时监测的专业设备供应商,在线电导仪厂家以电导率仪(简称 “电导仪”)为核心产品,深度服务水处理(纯水制备、污水处理、循环水)、工业制造(化工反应、电镀工艺、电子清洗)、食品医药(饮料生产、药厂纯化水)、环境监测(地表水盐度、排污口离子浓度)等领域,为溶液纯度管控、工艺优化、环保达标提供关键数据支撑。这类设备基于 “电极法” 或 “电感式” 测量原理,通过检测溶液中离子的导电能力换算电导率值(单位:μS/cm 或 mS/cm),严格遵循 GB/T 11007-2008《电导率仪试验方法》、JJG 376-2007《电导率仪检定规程》及 YY 0505-2012《医用电气设备 电磁兼容要求》(医疗款)。

厂家的在线电导仪覆盖测量范围 0.01μS/cm~2000mS/cm(可通过量程切换适配不同场景),测量精度达 ±0.5% FS~±1.0% FS,支持 0~100℃温度补偿(内置 PT1000 温度传感器)与 IP65~IP68 防护等级。针对不同场景 “高盐高浊(如化工废水)、高温高压(如工业反应釜)、卫生无菌(如药厂纯化水)、强电磁干扰(如电镀车间)” 等痛点,提供 “四电极抗污染型”“电感式无接触型”“卫生级无菌型” 等定制化方案,解决传统电导仪 “电极污染、量程局限、温度漂移、抗扰弱” 的弊端,实现溶液电导率的连续、精准、稳定监测。

一、在线电导仪厂家的电导率仪核心技术研发

厂家的技术竞争力集中体现在 “电极性能优化、抗干扰能力强化、极端环境适配、智能功能集成” 四大维度,通过核心技术突破解决不同场景下电导率监测的 “精度波动、设备失效、维护频繁” 等核心问题,确保电导仪在复杂工况下可靠运行。

1. 高精度电极技术:适配不同电导率范围与水质

电极是电导仪的核心部件,厂家针对低、中、高不同电导率场景及水质特性,研发差异化电极方案:

- 低电导率场景适配(0.01~10μS/cm,如纯水、超纯水):采用 “两电极铂金电极”(铂金纯度≥99.99%,电极间距精准控制在 1mm),通过 “镀金引脚” 降低接触电阻,搭配 “流动式测量池”(避免死水导致的离子沉积),某电子厂超纯水制备应用后,电导率测量误差从 ±1.0% FS 降至 ±0.5% FS,确保超纯水纯度(电导率≤0.1μS/cm)符合芯片清洗要求;

- 中高电导率场景突破(10μS/cm~100mS/cm,如循环水、地表水):开发 “四电极钛合金电极”(钛纯度≥99.5%,耐腐性提升 3 倍),通过 “两对电极分别负责激励与检测”,避免高浓度离子导致的电极极化,某化工厂循环水监测应用后,高盐(电导率 50mS/cm)环境下测量稳定性提升 80%,月漂移量≤0.1% FS;

- 高浊高污染场景适配(100mS/cm~2000mS/cm,如化工废水、污泥脱水液):采用 “电感式无接触测量技术”(无需电极与溶液直接接触,通过电磁感应检测电导率),搭配 “防堵塞流道”(直径≥20mm,减少悬浮物沉积),某污水处理厂污泥脱水应用后,污泥堵塞导致的测量失效从 25% 降至 0.5%,维护周期从 1 周延长至 3 个月;

- 卫生级场景优化(如食品饮料、制药):电极与测量池采用 316L 不锈钢电解抛光(Ra≤0.4μm),流道无卫生死角,支持 CIP 在线清洗(80℃热水 + 2% 碱性清洗剂)与 SIP 灭菌(121℃/0.1MPa),某药厂纯化水监测应用后,微生物污染率从 0.8% 降至 0.05%,符合 GMP 标准。

2. 抗干扰技术:抵御复杂环境信号失真

工业现场的温度波动、电磁干扰、浊度干扰是电导率监测的主要障碍,厂家通过 “硬件防护 + 算法优化” 构建多重抗扰体系:

- 温度补偿技术:电导率受温度影响显著(多数溶液温度每升高 1℃,电导率变化 2%~3%),厂家内置 PT1000 高精度温度传感器(精度 ±0.1℃),开发 “分段温度补偿算法”—— 针对纯水(0~50℃补偿系数 0.02℃⁻¹)、盐水(0~50℃补偿系数 0.018℃⁻¹)分别修正,某北方冬季循环水系统(水温 5~25℃波动)应用后,温度导致的电导率误差从 ±3% 降至 ±0.5%;

- 电磁干扰抑制:工业车间的变频器(30V/m 射频干扰)、大功率电机(50Hz 工频干扰)易导致电路信号失真,厂家在设备外壳采用镀锌钢板(电磁屏蔽效能≥60dB),内部电路加装 EMC 滤波器(过滤 10kHz~100MHz 高频噪声),某电镀车间(周边 3 台 50kW 变频器)应用后,电磁干扰导致的电导率波动从 ±0.8% FS 缩小至 ±0.1% FS;

- 浊度与悬浮物干扰应对:针对高浊水质(如市政污水 SS≥2000mg/L),集成 “自动过滤预处理模块”(10μm 不锈钢滤网),搭配 “浊度补偿算法”(通过 780nm 波长监测浊度,修正其对电导率的影响),某市政污水处理厂进水监测应用后,浊度导致的测量误差从 ±1.2% FS 降至 ±0.2% FS。

3. 极端环境适配技术:拓展应用场景边界

针对高温、高压、强腐蚀、户外等极端场景,厂家通过结构与材质创新突破应用局限:

- 高温高压场景适配(温度 80~150℃,压力≤2.5MPa,如工业反应釜、蒸汽冷凝水):采用 “耐高温陶瓷电极”(耐温≤180℃,绝缘性能稳定),测量池用哈氏合金 C-276(耐高压腐蚀),密封件用全氟醚橡胶(耐温 - 20~200℃,压缩永久变形率≤10%),某炼化厂反应釜应用后,120℃高温下电导率测量误差≤±0.5% FS,设备连续运行 1 年无性能衰减;

- 强腐蚀场景适配(如化工酸碱废水、含氟溶液):电极用哈氏合金 C-276(耐 30% 盐酸、50% 氢氧化钠浸泡 72 小时无腐蚀),测量池喷涂聚四氟乙烯涂层(耐氟化物侵蚀),某氟化工企业废水监测应用后,设备腐蚀率从 0.1mm / 年降至 0.01mm / 年,寿命延长至 3 年;

- 户外与低温场景适配(如北方户外地表水、山区地下水):设备外壳采用耐候 ABS+PC 合金(抗 UV 老化,5 年户外无开裂),防护等级升级至 IP68(防雨水浸泡、防泥沙堵塞),内置 PTC 加热模块(-20℃自动启动,防止电极电解液结冰),某东北冬季地表水监测应用后,-15℃低温下设备启动成功率 100%,电导率响应时间从 10 秒缩短至 3 秒。

4. 智能功能集成:助力数字化管控

随着各行业数字化升级需求提升,厂家集成 “数据传输、远程运维、故障预警” 等智能功能:

- 多方式数据传输:支持 RS485(接入工业 PLC/DCS)、NB-IoT(无线远传至云端平台)、LoRa(低功耗广域网,适配偏远监测点),数据符合 HJ 212-2017 环保传输协议,某市级水务集团应用后,通过 NB-IoT 实现 50 个循环水监测点实时数据采集,抄表效率较人工提升 99%;

- 远程校准与参数设置:支持通过云端平台或现场总线远程发送校准指令(零点校准、量程校准),无需拆卸设备即可完成调试,某大型化工厂应用后,100 台电导仪同步校准仅需 30 分钟,运维成本降低 80%;

- 故障自诊断与预警:实时监测电极阻抗(污染时阻抗升高)、电路电压、滤网状态,当出现电极老化、滤网堵塞、电路故障时,通过本地指示灯与远程平台报警,某食品厂应用后,设备故障发现时间从 7 天缩短至 1 小时,维修响应效率提升 95%;

- 数据存储与追溯:内置大容量存储(≥12 个月历史数据),支持数据断点续传(网络中断后自动补传),某药厂纯化水系统应用后,可追溯每批次纯化水的电导率变化(如 0.5μS/cm±0.05μS/cm),符合食品安全溯源要求。

二、在线电导仪厂家的电导率仪行业场景适配方案

不同行业的电导率监测需求差异显著,厂家结合场景痛点提供 “定制化电导率仪 + 配套方案”,确保设备与工况深度融合,满足各行业的精准管控与合规要求。

1. 水处理行业:水质纯度与循环水管控

水处理(纯水制备、污水处理、循环水系统)的核心痛点是 “纯水纯度监测(低电导率)、污水离子浓度管控(高电导率)、循环水结垢预警(电导率关联盐度)”,厂家定制专项方案:

- 纯水 / 超纯水制备场景:针对电子厂、药厂超纯水(电导率≤0.1μS/cm),提供 “低量程高精度电导仪”(测量范围 0.01~10μS/cm,精度 ±0.5% FS),搭配 “在线脱气装置”(去除水中溶解氧对电导率的干扰),某半导体厂超纯水制备应用后,电导率控制精度从 ±0.1μS/cm 提升至 ±0.01μS/cm,芯片清洗良率提升 25%;

- 污水处理场景:针对污水处理厂进水(电导率 100~1000mS/cm,含高盐)、出水(电导率≤500mS/cm,达标排放),采用 “高量程抗污染电导仪”(四电极或电感式),数据联动加药系统,当进水电导率骤升时(可能为企业偷排高盐废水)自动启动应急处理,某县城污水处理厂应用后,出水电导率达标率从 92% 提升至 99%;

- 循环水系统场景:针对工业循环水(电导率 200~1000μS/cm,需控制盐度防结垢),电导仪数据联动旁滤系统与补水装置,当电导率超 1000μS/cm 时自动排污补水,某电厂循环水系统应用后,管道结垢率从 15% 降至 1%,冷却效率提升 10%,年节水 80 万吨。

2. 工业制造行业:工艺优化与质量控制

工业制造(化工、电镀、电子、冶金)的核心需求是 “反应过程离子浓度监测、产品质量控制、设备保护”,厂家专项突破:

- 化工反应场景:针对化工反应釜(如酸碱中和反应,需监测氢离子 / 氢氧根离子浓度,关联电导率),提供 “耐高温高压电导仪”(测量范围 1~1000mS/cm,耐温 150℃、耐压 2.5MPa),数据接入反应釜 DCS 系统,当电导率达到设定值(如中和终点)时自动停止加药,某精细化工企业应用后,反应转化率从 90% 提升至 99%,原料消耗降低 10%;

- 电镀工艺场景:针对电镀槽液(如镀铬液电导率 50~200mS/cm,需稳定离子浓度确保镀层均匀),采用 “抗电磁干扰电导仪”(电磁屏蔽效能≥60dB),搭配 “自动搅拌模块”(避免槽液浓度不均),某汽车零部件电镀厂应用后,镀层厚度偏差从 ±10μm 缩小至 ±1μm,产品合格率提升 30%;

- 电子清洗场景:针对电子元件清洗水(电导率≤10μS/cm,避免残留离子腐蚀元件),电导仪集成 “水质超标报警” 功能,清洗水电导率超限时自动排放更换,某手机零部件厂应用后,元件清洗不良率从 8% 降至 0.5%。

3. 食品医药行业:卫生无菌与合规溯源

食品医药(饮料、乳制品、制药、保健品)的核心痛点是 “卫生级设计(无微生物污染)、电导率精准控制(如药液浓度)、合规溯源(FDA/GMP)”,厂家优化方案:

- 食品饮料场景:针对饮料生产(如矿泉水矿物质含量监测,电导率 50~500μS/cm)、乳制品杀菌后冷却(电导率≤100μS/cm,避免污染),电导仪与流体接触部分用 316L 不锈钢电解抛光(Ra≤0.4μm),支持 CIP 在线清洗,某矿泉水厂应用后,矿物质含量波动范围从 ±10% 缩小至 ±1%,产品口感一致性提升 40%;

- 制药场景:针对药厂纯化水(电导率≤5.1μS/cm,符合 USP<645> 标准)、药液浓度监测(如氯化钠注射液电导率关联浓度),电导仪通过 FDA 21CFR Part 11 认证,支持电子签名与审计追踪,某抗生素药厂应用后,可追溯每批次药液的电导率记录(如 12.5mS/cm±0.1mS/cm),顺利通过 WHO 现场审计;

- 保健品场景:针对保健品口服液(如电解质饮料电导率监测,确保离子含量达标),采用 “微型电导仪”(尺寸≤80×50×30mm,适配生产线狭小空间),某保健品厂应用后,口服液离子含量合格率从 95% 提升至 99.9%。

4. 环境监测行业:水质评估与污染预警

环境监测(地表水、地下水、排污口、海洋)的核心需求是 “户外耐候、低功耗、数据联网、污染预警”,厂家提供专项方案:

- 地表水与地下水监测:针对地表水盐度监测(电导率 50~1000μS/cm,反映污染程度)、地下水矿化度(电导率 100~2000μS/cm),电导仪配备 “太阳能供电模块”(续航≥30 天阴天),防护等级 IP68,数据通过 LoRa 无线传输至省级环保平台,某太湖流域监测点应用后,无需电网供电,运维成本降低 40%;

- 排污口监测:针对企业排污口(需符合 GB 8978-1996 标准,电导率≤1000mS/cm),电导仪通过 CCEP 环保认证,实时监测电导率突变(如超 1000mS/cm 可能为偷排高盐废水),并触发报警,某工业园区排污口应用后,污染偷排查处率从 60% 提升至 100%;

- 海洋与河口监测:针对海水(电导率 30~50mS/cm)、河口咸淡水混合区(电导率波动大),采用 “电感式无接触电导仪”(防海洋生物附着),搭配 “潮汐补偿算法”,某河口监测站应用后,潮汐导致的电导率测量误差从 ±2% 降至 ±0.5%,为鱼类洄游研究提供数据支撑。

三、在线电导仪厂家的电导率仪生产制造与质量管控

厂家以 “电导率监测可靠性” 为核心构建生产体系,通过严格的原材料筛选、模拟多场景测试、全流程质控,确保电导仪在高盐、腐蚀、温差大等环境下 “测量精准、运行稳定”,避免因制造缺陷导致数据失真或工艺事故。

1. 原材料筛选:工业级标准与场景适配

- 核心部件筛选:电极材质(铂金需检测纯度≥99.99%,钛合金需符合 GB/T 3620.1 标准);温度传感器(PT1000 需符合 JJG 229-2010 A 级标准,精度 ±0.15℃@0℃);电感式线圈(铜线纯度≥99.95%,绝缘层耐温≤180℃);

- 电子元件选用:MCU 选用工业级宽温型号(-40℃~85℃工作范围);AD 转换器选用 24 位 Δ-Σ 型芯片(线性度 R²≥0.9999);电源模块需通过 EMC 测试(抗 10kV 浪涌);无线模块(NB-IoT/LoRa)需验证通信稳定性(丢包率≤0.1%);

- 结构与防护件:工业款外壳用 ABS+PC 合金(耐冲击 10J);卫生级款用 316L 不锈钢(电解抛光 Ra≤0.4μm);防爆款用铸铝 ADC12(抗拉强度≥200MPa);密封件用全氟醚橡胶(耐温 - 20℃~200℃,压缩永久变形率≤10%);户外款用耐候 ABS+PC(抗 UV 老化,5 年无开裂);

要求供应商提供材质报告、耐环境测试报告(如高低温、腐蚀、电磁兼容),优先选用工业级元器件,杜绝民用级组件导致的早期失效(如电极快速极化、外壳老化)。

2. 生产流程:自动化与场景模拟测试

- 自动化组装:采用 SMT 贴片工艺(焊接精度 ±0.05mm),通过 AOI 自动光学检测(缺陷识别率≥99.9%),某批次电路板焊接不良率从 0.5% 降至 0.01%;电极与测量池的安装采用 “激光定位”(对准精度 ±0.01mm),确保电极间距精准,减少测量误差;

- 模拟场景测试:生产线设置 “高盐测试工位”(电导率 2000mS/cm 盐水,72 小时)、“高低温循环工位”(-40℃~80℃循环 10 次)、“腐蚀测试工位”(30% 盐酸 + 50% 氢氧化钠交替浸泡,48 小时)、“电磁干扰工位”(30V/m 射频,24 小时)、“户外老化工位”(模拟 5 年 UV 辐射,2000 小时),某批次工业用电导仪经测试后,极端环境下故障率从 15% 降至 1%;

- 精度校准:采用 “国家级电导率标准装置”(精度 ±0.01% FS,可模拟 0.01μS/cm~2000mS/cm 电导率、0~100℃温度),每台电导仪需完成 5 个电导率点(0.1μS/cm、10μS/cm、100μS/cm、1000μS/cm、2000mS/cm)校准,同时修正温度影响,某批次产品校准后,全量程测量一致性误差≤±0.02% FS。

3. 全流程质控与合规认证

- 半成品检测:验证电导率仪的电导率精度(±0.5% FS~±1.0% FS)、温度补偿误差(±0.5%)、响应时间(≤3 秒)、绝缘性能(500V DC 下≥100MΩ)、防护性能(IP54~IP68);

- 成品测试:每台设备需通过 “行业场景全模拟测试”—— 水处理款需通过高盐抗污染测试,工业款需通过耐高温高压测试,食品款需通过卫生级测试,环境款需通过户外耐候测试;

- 合规认证:出厂前送省级计量院强制校准,获取 JJG 376-2007 计量证书;环保用产品通过 CCEP 认证,食品医药款通过 FDA/3A 认证,防爆款通过 Ex d 认证;

- 追溯体系:每台电导率仪赋予唯一追溯编号,记录原材料批次、生产工序、校准数据、场景测试报告,便于用户进行合规审计(如某药厂通过编号调取电导仪的医药级认证报告)。

四、在线电导仪厂家的电导率仪售后保障服务

厂家围绕 “电导率仪全生命周期支持” 构建售后网络,针对用户在 “复杂场景安装、精准校准、紧急故障处理” 等特有关痛,提供专业高效服务,确保设备长期可靠运行,避免电导率监测中断导致的生产损失或环保处罚。

1. 安装与调试指导:场景适配与操作培训

- 工业与水处理场景指导:针对工业反应釜高温高压环境,技术人员指导 “电导仪安装位置”(远离反应釜搅拌器,避免振动干扰)、“压力密封方式”(采用法兰密封,确保耐压 2.5MPa),某化工厂应用后,安装后电导率误差从 ±0.8% FS 降至 ±0.1% FS;针对水处理高盐场景,指导 “电极清洗周期”(高盐期每 7 天 1 次,用 5% 稀盐酸浸泡),某污水处理厂应用后,电极污染导致的漂移从 0.1% FS / 天降至 0.01% FS / 天;

- 食品医药场景指导:针对食品厂 CIP 清洗需求,指导 “电导仪与清洗系统联动设置”(清洗时自动关闭测量,避免清洗剂腐蚀电极)、“卫生级密封检查”(确保无清洗液渗入),某乳制品厂应用后,清洗后设备污染率从 8% 降至 0.1%;针对药厂 GMP 车间,指导 “校准周期设置”(每 15 天 1 次,符合 GMP 要求),某药厂应用后,电导率校准误差≤±0.05%,顺利通过 FDA 审计;

- 远程指导服务:针对偏远地区(如乡镇水厂、山区环境监测点),提供 “视频 + 图文” 指导,通过 3D 安装图纸演示电极接线、无线模块配置,某山区地下水监测点应用后,无需厂家人员到场即可完成安装,节省差旅费 8000 元 / 次。

2. 定期校准与维护:精准保障与寿命延长

- 校准服务:依据行业要求(工业每 3 个月、食品每 15 天、水处理每 6 个月、环境每 12 个月),提供 “上门校准 + 实验室校准” 双选项:

- 上门校准时,技术人员携带 “便携式电导率标准溶液”(经国家计量院溯源,精度 ±0.001μS/cm),利用用户停产间隙(如工厂夜班、水厂非供水高峰)完成校准,某化工厂应用后,无需停用反应釜即可校准,避免生产损失;

- 实验室校准依托厂家 CNAS 认可实验室,提供免费物流(电导仪用防震箱运输),校准周期≤3 天,某水务集团应用后,校准效率较本地机构提升 50%;

- 维护建议:针对不同场景提供专属维护方案 —— 工业款建议每月检查电极腐蚀情况,食品款建议每季度验证卫生级性能,户外款建议每 6 个月检查防晒外壳完整性,某环境监测站应用后,设备维护周期从 1 年延长至 2 年,运维成本降低 50%。

3. 故障响应与应急保障

- 快速响应机制:在全国 30 + 主要城市设立服务中心,配备电导率仪专用备件(电极、主板、滤网、密封件),市区用户故障响应时间≤24 小时,郊区≤48 小时,某医院纯化水电导仪故障,厂家 20 小时内送达替换件,确保医疗用水安全;

- 应急备用服务:针对关键场景(如药厂药液生产线、化工反应釜),提供 “备用电导仪租赁服务”(备用机已完成校准与场景测试),某药厂生产旺季设备故障时,租用备用设备 3 天,确保药液电导率检测连续,无合规风险;

- 故障诊断支持:通过 “远程故障代码解读”(用户提供设备显示的故障码,厂家实时分析),80% 的常见故障(如电极老化、滤网堵塞、电池电量低)可通过电话指导排除,某环保监测站技术员通过远程指导,10 分钟解决电导仪通信中断问题,无需上门维修。

在线电导仪厂家的核心价值,在于以 “溶液电导率精准监测与工艺管控” 为核心,通过高精度电极技术、强环境适配能力与智能功能集成,解决传统电导仪 “精度差、抗扰弱、维护难” 的痛点,同时依托场景化定制与全周期服务,为水处理、工业、食品、环境等领域提供 “可靠、高效、合规” 的电导率监测解决方案。其电导率仪不仅帮助用户提升电导率管控精度(平均提升 50%)、降低设备故障率(平均降低 80%),更通过数据联动与合规溯源,推动各行业实现 “工艺优化、环保达标、品质保障”(平均帮助用户减少质量事故 90%,能耗降低 10%~15%)。

随着工业数字化与 “双碳” 目标推进,厂家还将持续创新:在技术上,研发 “AI 电导率趋势预判仪”(通过电导率变化预判工艺故障)、“低功耗长寿命电极”(寿命延长至 2 年以上);在服务上,搭建 “全国电导率监测云平台”(实现多区域数据汇总、智能分析),进一步为用户提供更智能、更高效的电导率管控体验,成为溶液监测领域的重要支撑力量。