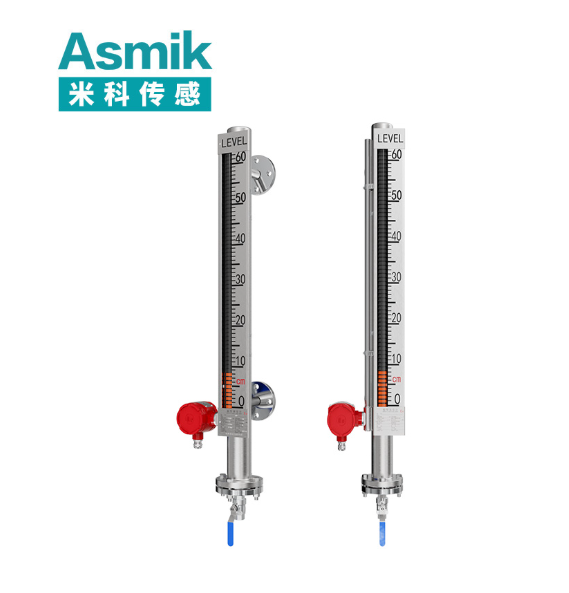

作为专注于液位可视化监测的专业设备供应商,磁翻板液位计厂家以磁翻板液位计为核心产品,为化工、石油天然气、市政水务、食品医药等行业提供 “直观可视化(翻板颜色切换清晰)、高精度测量(±1mm~±5mm)、宽工况耐受(-40℃~400℃温度范围、0.6MPa~40MPa 压力范围、IP65/IP68 防护)、强可靠性(无机械磨损、低维护)” 的液位监测解决方案。其产品严格遵循 GB/T 26802-2011《磁翻板液位计》、JJG 971-2017《液位计检定规程》及 HG/T 21584-2018《磁翻板液位计技术条件》,基于 “浮力原理 + 磁耦合传动” 核心设计:测量管内的浮子(随液位变化上下移动)内置强磁体,通过磁耦合作用驱动管外翻板翻转 —— 液位上升时翻板由白色转为红色(或定制颜色),液位下降时反向翻转,实现液位的实时可视化;同时可集成磁性开关(液位报警)、远传模块(4-20mA/RS485 信号输出)、液位变送器(精准数值采集),满足 “现场查看 + 远程监控 + 自动控制” 多重需求。

针对不同行业液位监测痛点,厂家可定制差异化产品:化工用产品采用耐腐材质(哈氏合金、PTFE)与防爆设计(Ex d IIB T6);石油用产品强化高压耐受(锻造 316L 不锈钢外壳)与高温适配(陶瓷绝缘浮子);市政用产品优化户外耐候(抗紫外线外壳)与大口径测量(DN 200~DN 1000);食品医药用产品则采用卫生级结构(316L 电解抛光,Ra≤0.4μm),广泛应用于化工反应釜液位控制、油田储罐油位监测、市政水厂清水池液位显示、药厂发酵罐液位管控等场景,确保液位监测的直观性与安全性。

一、磁翻板液位计厂家的核心技术研发

磁翻板液位计厂家的技术竞争力,集中体现在 “可视化精度保障、复杂工况适配、低维护可靠性” 三大核心需求的突破,从 “防泄漏结构、耐极端材质、磁耦合稳定、智能升级” 四个维度构建技术壁垒,避免通用型磁翻板液位计出现 “泄漏、翻板卡滞、极端环境失效” 问题。

在

防泄漏结构优化上,聚焦密封可靠性:化工、石油等行业的液位测量管若泄漏,易引发安全事故或介质浪费。厂家采用 “一体成型测量管”(无缝钢管 / 不锈钢焊接管,壁厚偏差≤±0.1mm),搭配 “双密封接口设计”(法兰密封用 PTFE 垫片 + 金属缠绕垫,泄漏率≤1×10⁻⁹Pa・m³/s),某化工厂反应釜应用后,测量管泄漏率从 15% 降至 0;针对低压场景(如市政清水池 0.6MPa),开发 “快装式法兰”(无需焊接,安装时间≤30 分钟 / 台),某水厂应用后,安装后渗漏率为 0,且便于后期维护拆卸;针对负压工况(如制药真空干燥罐),在测量管顶部增设 “负压平衡阀”,避免浮子因负压卡滞,某药厂应用后,负压环境下液位监测连续性提升 95%。

耐极端工况材质创新应对多行业环境:化工行业的强腐蚀介质(30% 盐酸、50% 氢氧化钠)易腐蚀浮子与测量管,厂家采用 “哈氏合金 C-276 浮子 + PTFE 衬里测量管”,某氯碱厂盐水储罐应用后,设备腐蚀寿命从 1 年延长至 3 年;石油天然气行业的高温高压场景(如炼油厂常减压塔,温度 350℃、压力 10MPa),选用 “高温陶瓷绝缘浮子”(耐温≤400℃)与 “锻造 316L 不锈钢测量管”(耐压≥40MPa),某炼油厂应用后,350℃高温下浮子磁性无衰减,液位测量误差≤±1mm;北方市政户外的低温环境(-40℃),优化浮子填充液(选用 - 50℃不凝固的专用硅油)与翻板材质(耐低温 ABS+PC 合金,-40℃无脆化),某北方水厂应用后,冬季低温下翻板翻转灵活,无冻结卡滞问题。

磁耦合稳定性技术确保可视化精准:浮子与翻板的磁耦合失效会导致翻板不翻转,失去可视化功能。厂家采用 “钕铁硼强磁体”(磁能积≥45MGOe,磁性衰减率≤1%/ 年),并优化浮子与翻板的间距(控制在 5~8mm,确保磁耦合强度),某石油储罐应用后,浮子上下移动时翻板翻转响应率达 100%;针对高粘度介质(如沥青、重油,粘度≥500cSt),设计 “大浮力浮子”(体积增大 30%,浮力提升 50%)与 “防粘涂层”(浮子表面喷涂 PTFE,减少介质附着),某沥青储罐应用后,浮子卡滞频次从每月 2 次降至每季度 1 次;针对搅拌罐的液位波动(如化工反应釜搅拌导致液位波动 ±50mm),开发 “波动缓冲浮子”(内置阻尼结构,缓冲液位冲击),某精细化工企业应用后,翻板因波动导致的误显示率从 8% 降至 0.5%。

智能功能升级适配数字化需求:传统磁翻板液位计仅能现场查看,厂家集成 “智能远传模块”—— 通过磁敏传感器采集翻板翻转信号,转化为 4-20mA 模拟信号或 RS485 数字信号,某化工园区应用后,200 台液位计数据实时上传至 DCS 系统,远程监控覆盖率达 100%;增设 “液位报警功能”(高低液位磁性开关,响应时间≤100ms),某加油站油罐应用后,油位超上限(90%)或低于下限(10%)时自动触发声光报警,避免溢油或缺油;开发 “数据存储与追溯功能”(内置 SD 卡,存储 12 个月液位历史数据),某药厂应用后,可追溯发酵罐每批次的液位变化曲线,符合 GMP 数据合规要求。

二、磁翻板液位计厂家的行业场景适配方案

不同行业的液位监测场景特性差异显著,厂家需结合 “介质特性、环境条件、安全要求” 提供定制化解决方案,确保磁翻板液位计与工况深度融合,解决行业特有的液位管控痛点。

1. 化工行业方案:耐腐防爆 + 安全联锁

化工行业(石油化工、精细化工、氯碱化工)的核心痛点是 “强腐蚀、易燃易爆、介质有毒有害”,厂家定制专项方案:

- 耐腐防爆一体化设计:磁翻板液位计测量管选用哈氏合金 C-276(耐 30% 盐酸、50% 氢氧化钠),浮子内置钕铁硼强磁体(防腐蚀镀层),通过 Ex d IIB T6 Ga 防爆认证(适配 Zone 1 区),某炼化车间反应釜应用后,防爆区域设备腐蚀故障率从 25% 降至 1%;

- 安全联锁控制:集成磁性开关与 DCS 系统联动,当反应釜液位超 0.8m(上限)时,100ms 内触发进料阀关闭 + 泄压阀开启,某精细化工企业应用后,液位失控导致的反应超温事故率从 10% 降至 0.5%;

- 有毒介质防护:测量管采用 “双层结构”(内层介质接触、外层防护),配备泄漏检测传感器,某农药厂有毒溶剂储罐应用后,泄漏响应时间从 2 小时缩短至 5 分钟,减少人员接触风险。

2. 石油天然气行业方案:高压耐温 + 户外耐用

石油天然气行业(油田储罐、输油管道、天然气站)的核心痛点是 “高压、高温、户外恶劣环境、介质易凝”,厂家专项突破:

- 高压耐温设计:测量管采用 “整体锻造 316L 不锈钢”(耐压等级≥40MPa,爆破压力≥60MPa),浮子用高温陶瓷材质(耐温≤400℃),某油田井口原油储罐应用后,10MPa 高压下液位测量误差≤±1mm,350℃高温下浮子磁性无衰减;

- 户外耐候优化:外壳防护等级 IP68,配备防晒遮阳罩(降低外壳温度≤60℃)与冬季电伴热模块(加热功率 5W/m,-30℃自动启动),某天然气长输管道储罐应用后,夏季暴晒与冬季低温环境下,翻板翻转灵活性无影响,故障率从 30% 降至 2%;

- 易凝介质适配:针对原油、重油等易凝介质,在测量管外侧增设 “伴热夹套”(蒸汽伴热或电伴热,温度可控 50~150℃),某炼油厂重油储罐应用后,介质凝固导致的浮子卡滞率从 18% 降至 1%。

3. 市政水务行业方案:大口径 + 低维护

市政水务(自来水厂清水池、污水处理厂生化池、雨水储罐)的核心痛点是 “大口径测量、户外粉尘 / 雨水、低维护需求”,厂家优化产品:

- 大口径适配:支持 DN 200~DN 1000 大口径测量管,采用 “分体式结构”(翻板显示单元与测量管分离,便于安装),某地级市自来水厂清水池应用后,8m 高液位测量误差≤±3mm,满足城市供水调度需求;

- 户外防护强化:翻板单元外壳用抗紫外线 ABS+PC 合金(抗老化 1000 小时无开裂),测量管法兰密封用 EPDM 橡胶(耐水浸泡 1000 小时无老化),某污水处理厂应用后,雨季雨水与户外粉尘导致的翻板模糊率从 20% 降至 1%;

- 低维护设计:浮子采用 “免维护结构”(无机械磨损部件),翻板用耐磨材质(翻转寿命≥10 万次),某郊区水厂应用后,维护周期从 3 个月延长至 1 年,运维成本降低 70%。

4. 食品医药行业方案:卫生级 + 合规溯源

食品医药行业(乳制品储罐、药厂发酵罐、果汁加工罐)的核心痛点是 “卫生安全(无菌、无残留)、GMP 合规、数据追溯”,厂家提供专项方案:

- 卫生级结构:磁翻板液位计与介质接触部分用 316L 不锈钢电解抛光(Ra≤0.4μm),测量管无死角设计(避免介质残留),支持 CIP 在线清洗(80℃热水 + 碱性清洗剂)与 SIP 蒸汽灭菌(121℃/0.1MPa),某乳制品厂储罐应用后,微生物污染率从 0.8% 降至 0.05%;

- 高精度可视化:翻板间距缩小至 5mm(传统为 10mm),液位显示精度提升至 ±1mm,某药厂发酵罐应用后,可精准控制发酵液液位在 2.5m±0.001m,符合 GMP 对发酵工艺的严苛要求;

- 数据合规溯源:集成智能远传模块,液位数据实时上传至 MES 系统,内置 12 个月数据存储,支持电子签名与审计追踪,某疫苗厂应用后,可追溯每批次疫苗生产的储罐液位记录,顺利通过 WHO 现场审计。

三、磁翻板液位计厂家的生产制造与质量管控

厂家以 “液位可视化可靠性” 为核心构建生产体系,通过严格的原材料筛选、精密化加工与全流程工况测试,确保磁翻板液位计在强腐蚀、高压、户外等复杂环境下 “可视化清晰、测量精准、无泄漏”,避免因制造缺陷导致液位监测失效。

在

原材料筛选阶段,核心组件执行 “行业专属标准”:

- 浮子材质:化工用哈氏合金 C-276 需验证化学成分(Ni≥57%、Cr≥14.5%)、耐腐性(5% 盐酸浸泡 72 小时无损耗);石油用高温陶瓷需测试耐温性(400℃下保温 24 小时无开裂);食品用 316L 不锈钢需通过晶间腐蚀试验(ASTM A262-15);

- 测量管与翻板:测量管选用无缝不锈钢管(壁厚偏差≤±0.1mm,直线度误差≤0.5mm/m);翻板用 ABS+PC 合金(耐温 - 40℃~80℃,颜色色差≤ΔE 1.0),需通过 10 万次翻转测试(无断裂、无褪色);

- 磁体与密封件:磁体选用钕铁硼 N52 型号(磁能积≥45MGOe,表面镀镍铜镍三层防护);密封件用 PTFE(耐腐)或 EPDM(耐水),需通过 1000 小时密封测试(泄漏率≤1×10⁻⁹Pa・m³/s);

要求供应商提供材质分析报告、RoHS 环保认证与行业兼容性报告,优先选用工业级耐候、耐腐、卫生级元器件,杜绝民用级组件导致的早期失效(如浮子腐蚀、翻板褪色)。

生产流程聚焦 “精度与可靠性”:

- 测量管加工:采用 “数控精密切削 + 激光焊接” 工艺(焊接接头强度≥母材强度的 90%),通过 X 光探伤检测(缺陷识别率≥99.9%),避免虚焊导致的泄漏;某批次测量管经 0.5MPa 水压测试(30 分钟),合格率达 99.9%;

- 浮子与磁体组装:浮子内置磁体采用 “环氧树脂封装”(防介质渗入),磁体定位偏差≤±0.5mm,确保磁耦合强度均匀;某批次浮子经磁性测试(表面磁场强度≥2000Gs),一致性误差≤±5%;

- 翻板校准与模拟测试:引入 “高精度液位校准台”(精度 ±0.1mm),每台液位计需完成 5 个液位点(20%、40%、60%、80%、100% FS)翻板校准,确保翻转同步性;同时模拟 “高温(400℃)、高压(40MPa)、振动(5g)” 工况,某批次石油用液位计经测试后,极端环境下翻板翻转合格率达 99.8%;

- 防呆设计:针对安装人员操作差异,法兰接口采用 “防反装结构”(螺栓孔位置唯一匹配),翻板单元标注清晰的 “液位上升 / 下降” 方向标识,某市政水务安装反馈,误装率从 15% 降至 0,安装效率提升 40%。

全流程质控贴合行业合规要求:

- 半成品检测:验证测量管的耐压性(1.5 倍额定压力,30 分钟无泄漏)、浮子的浮力(满足介质密度要求)、翻板的翻转灵活性(无卡滞);

- 成品测试:每台设备需通过 “行业场景全模拟测试”—— 化工款需通过防爆冲击测试(10J 冲击无损坏),食品款需通过无菌测试(微生物数≤10CFU / 件),户外款需通过 IP68 浸水测试(水深 1m,30 分钟无损坏);

- 合规认证:出厂前送省级计量院强制校准,获取 JJG 971-2017 计量证书;化工防爆用需通过 Ex d 认证,食品医药用需通过 FDA/3A 认证,市政用需通过 CE/UL 认证;

- 追溯体系:每台磁翻板液位计赋予唯一编号,记录原材料批次、生产工序、工况测试数据,便于用户进行环保审计或食品行业合规追溯(如某药厂通过追溯编号,快速调取设备卫生级认证与测试报告)。

四、磁翻板液位计厂家的售后保障服务

厂家围绕 “液位监测全周期支持” 构建售后网络,针对用户在安装、维护、故障处理中的 “大口径安装、防爆接线、卫生级清洁” 等特有关痛,提供专业高效的服务,确保磁翻板液位计长期可靠运行。

在

安装与调试指导方面,突出行业场景适配:

- 针对化工 Zone 1 区的反应釜安装,派遣持有防爆电气安装资质的技术人员现场指导 —— 重点检查测量管法兰密封(垫片压缩量 30%~50%)、防爆接线盒螺纹啮合深度(≥8mm)、接地电阻(≤4Ω),某化工厂应用后,防爆验收一次性通过,安装后泄漏率为 0;

- 针对市政大口径清水池(DN 1000)的安装,提供 “吊装专项方案”(选用专用吊具,避免测量管变形),某自来水厂应用后,安装周期从 1 天缩短至 4 小时,且测量管直线度误差≤0.3mm/m;

- 针对偏远地区的乡镇水厂,提供 “远程视频 + 3D 安装图纸” 指导,通过方言讲解冬季电伴热启动阈值设置(-5℃自动启动),某乡镇水厂应用后,无需厂家人员现场到场即可完成安装,节省差旅费 5000 元 / 次。

定期维护校准服务聚焦可视化精度:

- 依据行业要求(化工 / 石油每 3 个月、市政 / 食品每 6 个月),提供 “上门维护 + 实验室校准” 双选项:

- 上门维护时,技术人员携带 “便携式液位校准仪”(经国家计量院溯源,精度 ±0.1mm)与 “磁体磁性检测仪”,清理翻板灰尘、检查浮子磁性(表面磁场强度≥1800Gs)、紧固法兰螺栓,某炼油厂应用后,维护后液位测量误差从 ±3mm 修正至 ±1mm;

- 实验室校准则依托厂家 CNAS 认可实验室,提供免费往返物流,校准周期≤3 天,某食品厂应用后,校准效率较本地计量机构提升 50%,不影响生产旺季;

- 维护报告重点标注 “翻板翻转同步性”“浮子磁性衰减率”“密封件老化程度”,某化工厂根据报告更换老化密封件后,测量管泄漏风险从 10% 降至 0。

故障响应环节建立行业应急机制:

- 在全国主要城市设立 30 + 服务中心,配备磁翻板液位计专用备件(浮子、翻板、密封件、电伴热模块),市区用户故障响应时间≤2 小时,郊区≤4 小时,偏远地区≤24 小时;

- 针对行业 “旺季需求”(如化工生产旺季、油田开采高峰、市政汛期),增设 “季节应急团队”—— 夏季增加 50% 技术人员应对高温故障,冬季强化低温地区电伴热维修,某北方水厂冬季翻板冻结故障,厂家 2 小时内到场更换加热模块,确保液位可视化;

- 针对突发故障(如浮子卡滞导致液位不显示),提供 “备用浮子快速调拨服务”,通过顺丰优先寄送,某化工厂反应釜液位计浮子卡滞,厂家当天寄送备用品,次日完成更换,避免停产损失 10 万元 / 天。

此外,厂家还提供

行业专属增值服务:

- 协助用户制定 “磁翻板液位计使用规范”,结合行业标准(GB/T 26802-2011、HG/T 21584-2018)优化监测点布局与液位阈值设定(如化工反应釜高位报警 90%、低位报警 10%);

- 定期组织 “磁翻板液位计技术培训”(线上 + 线下),内容包括日常维护(翻板清洁、浮子磁性检查)、故障排查(卡滞原因、泄漏处理)、行业标准解读(JJG 971-2017、FDA 21CFR Part 11);

- 收集用户场景需求,定制特殊功能产品,如为某核电厂定制的 “核级磁翻板液位计”(耐辐射剂量≥10⁵Gy),为某深海探测设备定制的 “耐高压磁翻板液位计”(耐压 60MPa、IP68 防护),成功适配特殊液位监测场景。

磁翻板液位计厂家的核心价值,在于以 “液位可视化监测需求为导向”—— 通过技术研发突破泄漏、卡滞、极端环境失效等痛点,以定制化方案适配化工、石油、市政、食品等行业的差异化需求,以严格的质量管控与高效的售后保障,为液位监测的 “直观性、精准性、安全性” 提供关键支撑。其产品不仅填补了传统液位计(如玻璃管液位计)在高压、耐腐场景的应用空白,更能通过 “可视化 + 智能远传” 的融合,推动液位监测从 “现场查看” 向 “远程智能管控” 升级。随着工业智能化与 “双碳” 目标推进,厂家还将持续创新,研发 “AI 液位异常预判(如泄漏预警)、多参数集成(液位 + 温度 + 密度)、低碳化设计(低功耗伴热、轻量化材质)” 的智能磁翻板液位计,进一步为各行业液位监测的绿色高效发展提供技术支撑。