红外温度传感器作为非接触式温度测量的核心设备,其技术水平直接影响工业测温、医疗监测、消费电子等关键领域的效率与安全性。国内厂家通过光学设计优化、探测器技术突破与抗干扰工艺升级,实现了从 - 50℃~1800℃宽量程覆盖,在中低端市场实现规模化国产替代,并逐步突破高端领域的技术壁垒。本文将从技术特性、市场格局、应用场景及行业趋势四个维度,系统分析红外温度传感器产业的核心竞争力,重点聚焦设备在复杂环境中的测量精度与适配性,同时探讨区域产业链协同与未来发展方向。

国内红外温度传感器市场呈现 “产业集群化、技术分层化” 的格局,长三角(上海、江苏)与珠三角(广东)两大核心区聚集全国 80% 的生产企业,依托本地光学元件(如红外透镜)、半导体封装供应链优势,交付周期较进口产品缩短 50%。头部企业通过 MEMS 工艺优化、红外探测器国产化(部分实现 Si 基探测器量产),在工业测温领域精度达 ±0.5℃,医疗领域达 ±0.1℃,并通过 CE、FDA 等认证构建技术壁垒;不同行业对设备的量程(如冶金需 1200℃以上、消费电子需 - 20℃~100℃)、响应时间(≤100ms)需求差异显著,厂家需通过模块化设计满足多样化应用;未来,智能化集成(AI 算法测温补偿)、微型化(尺寸≤3mm×3mm)与多光谱融合将成为主流,同时面临核心红外探测器进口依存度(高端领域达 60%)与定制化订单激增的挑战。

一、技术特性:精度控制与环境适配成核心壁垒

红外温度传感器的技术核心聚焦 “光学采集 - 信号转换 - 数据处理” 全链路优化,国内厂家通过多维度创新解决非接触测温的精度波动与环境干扰问题。在

测量原理与核心参数方面,主流采用

热释电效应与

热电偶效应两种技术路径:热释电型传感器通过红外辐射照射压电晶体产生电荷信号,在 - 50℃~300℃量程内实现 ±0.5℃精度,响应时间≤50ms,适配消费电子、家电等中低温场景;热电偶型(如红外热电堆)通过多组热电偶串联形成温差电势,量程扩展至 - 50℃~1800℃,精度达 ±0.3℃,满足冶金、玻璃制造等高温工业需求;高端机型采用

量子阱红外探测器(QWIP) ,通过半导体量子阱结构增强红外吸收,在 - 80℃~1200℃宽温域内精度提升至 ±0.1℃,且稳定性(年漂移≤0.1%)显著优于传统方案。

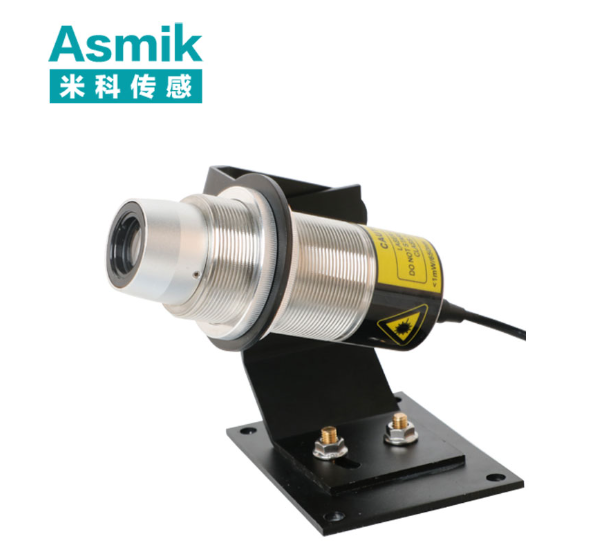

光学与结构设计构建 “精准采集体系”:

红外透镜采用锗(Ge)、硅(Si)或硫化锌(ZnS)材料,其中锗透镜透过率≥90%(8~14μm 红外波段),适配工业高温场景;硅透镜成本低、耐冲击,用于消费电子领域;部分厂家开发

多层增透膜透镜(膜层厚度 100~200nm),减少环境光反射干扰,使测量误差降低 30%。

探测器封装采用金属外壳(316L 不锈钢)或陶瓷封装,金属外壳防护等级达 IP67,可耐受 1 米水深浸泡(30 分钟),陶瓷封装则通过高导热性(导热系数≥20W/m・K)解决探测器散热问题,避免高温环境下的精度漂移。

抗干扰技术突破复杂环境限制:

电磁屏蔽采用双层铜箔编织网(覆盖率≥99%)与镀金引脚(接触电阻≤0.01Ω),可抵御 30V/m 的高频电磁干扰(频率 10kHz~1GHz),符合 GB/T 17626.3 电磁兼容标准,适配工业变频器、高压设备周边场景;

环境补偿算法通过内置温度传感器(Pt1000,精度 ±0.1℃)与湿度传感器,实时修正环境温湿度(0~95% RH 无凝露)对测量的影响,在温差 ±20℃工况下,零点漂移≤±0.05℃。智能化集成提升设备附加值:主流产品支持 I2C、SPI、RS485 等通信协议,可直接接入工业 PLC 或消费电子主控芯片,数据传输延迟≤20ms;部分工业机型内置 NB-IoT 模块,实现远程参数校准与故障诊断(如透镜污染报警),运维效率提升 60%。

二、市场格局:国产替代深化与高端分层竞争

国内红外温度传感器市场呈现 “中低端国产主导、高端外资把控” 的格局,长三角与珠三角产业带凭借供应链优势形成差异化分工:长三角企业聚焦

技术研发与高端制造,如上海、苏州的厂家主攻工业级、医疗级传感器,通过自建光学实验室与探测器研发团队,实现 Si 基热电堆探测器国产化,成本较进口降低 40%;珠三角企业则侧重

规模化生产与消费级产品,如深圳、东莞的厂家依托电子制造产业集群,实现消费电子用传感器的月产能超 100 万颗,交付周期缩短至 3~7 天。

国产厂家在中低端市场已形成绝对优势:在消费电子(如家电测温、穿戴设备)领域,国产传感器单价较进口低 30%~50%(消费级约 10~50 元 / 颗,进口约 50~150 元 / 颗),市场占有率超 85%;在工业中低端领域(如普通机械测温),国产设备通过 ISO 9001、CPA 计量认证,精度达 ±0.5℃,满足多数工业场景需求,市占率超 70%。头部厂家通过全产业链布局(如自建透镜加工车间、探测器封装线),进一步降低生产成本,2023 年国内前五大厂家合计占据 60% 的市场份额。

外资品牌仍主导高端细分市场,尤其在极端工况与高要求领域:在

高温工业场景(如冶金高炉测温,量程 1200℃~1800℃),外资产品采用

蓝宝石透镜 + 碳化硅探测器,耐温达 200℃,平均无故障时间(MTBF)达 100000 小时以上,且通过 UL 508、IEC 61800-3 国际认证;在

医疗高端领域(如手术器械精准测温),外资传感器精度达 ±0.05℃,符合 FDA 21 CFR Part 11 合规要求,数据存储与追溯功能完善。此外,外资企业还提供 “传感器 + 软件分析平台” 一体化方案,如为半导体晶圆制造提供晶圆温度监测系统,数据准确率达 99.9%,满足半导体生产的洁净度(Class 10)与精度要求。

市场竞争呈现 “细分专精化” 特点:除头部综合型厂家外,细分领域涌现专精企业 —— 专注于

微型化传感器的厂家采用 MEMS 工艺,开发出尺寸 3mm×3mm×1mm 的产品,重量≤0.1g,适配智能穿戴设备(如手环体温监测),需求年增长率达 50%;专注于

高温传感器的厂家开发出耐 1800℃的陶瓷封装产品,采用氧化锆陶瓷外壳(耐温 2000℃)与铂铑合金电极,在钢铁冶金领域占有率超 35%;专注于

防爆传感器的厂家通过 Ex d IIC T6 防爆认证,适配煤矿井下、化工园区等易燃易爆环境,在工业安全领域市占率超 40%。

三、应用场景:行业需求驱动定制化升级

不同领域的温度测量需求差异显著,国内厂家通过场景化研发实现精准适配,形成差异化竞争力。

工业制造领域聚焦 “宽量程、高稳定”:针对冶金行业高炉热风炉测温(温度 1000℃~1500℃),厂家推出

高温红外温度传感器,采用蓝宝石透镜(耐温 200℃)与碳化硅探测器,在粉尘浓度≥50mg/m³ 的环境中仍保持 ±0.3℃精度,响应时间≤100ms,某钢铁企业通过集成该设备,将热风炉温度控制误差从 ±5℃降至 ±0.5℃,年节约燃煤量超 3000 吨。

针对电子制造行业芯片焊接测温(温度 - 50℃~300℃),厂家开发

高精度微型传感器(尺寸 5mm×5mm),采用 Si 基热电堆探测器与多层增透膜透镜,可贴近芯片表面(距离≤5mm)测量,避免接触式测温对芯片的损伤,某电子代工厂通过该设备,将芯片焊接良率从 95% 提升至 99.5%,年减少次品损失超 200 万元。

医疗健康领域需求 “高精度、高合规”:针对体温监测场景(温度 32℃~42℃),厂家推出

医疗级红外传感器,精度达 ±0.1℃,响应时间≤30ms,且通过 FDA、CE MDD 认证,符合医用电气设备安全标准(GB 9706.1),某医疗设备企业通过集成该传感器,将额温枪测量误差从 ±0.3℃降至 ±0.1℃,产品合格率提升 15%。

针对医疗设备(如 MRI 核磁共振仪)内部测温(温度 0℃~50℃),厂家开发

抗强磁场传感器(可耐受 3T 强磁场干扰),采用非磁性金属外壳(如钛合金)与光纤传导红外信号,避免磁场对测量的影响,某医院通过该设备,实现 MRI 设备线圈温度实时监测,减少设备过热停机次数 80%。

消费电子领域侧重 “微型化、低功耗”:针对智能家电(如微波炉、烤箱)测温(温度 - 20℃~250℃),厂家推出

低成本贴片式传感器,尺寸 4mm×4mm,功耗≤10mW,适配家电主板贴片工艺,某家电企业通过集成该设备,将微波炉加热均匀度提升 20%,用户投诉率下降 30%。

针对智能穿戴设备(如智能手环)体温监测,厂家开发

超微型传感器(尺寸 2mm×2mm×0.8mm),重量≤0.05g,内置锂电池(续航≥7 天),支持蓝牙数据传输,某穿戴设备厂商通过该传感器,实现 24 小时连续体温监测,产品市场占有率提升 12%。

汽车领域聚焦 “高可靠、耐恶劣环境”:针对新能源汽车电池包测温(温度 - 40℃~85℃),厂家推出

防水型红外传感器(防护等级 IP6K9K),采用全密封塑料外壳(耐高低温 - 40℃~125℃),可抵御电池包内电解液腐蚀,某车企通过集成该设备,实现电池单体温度精准监测,电池热失控预警响应时间缩短至 1 秒,提升行车安全。

四、行业趋势:智能化与微型化成发展主线

红外温度传感器行业未来聚焦三大方向,同时面临技术与产能挑战。在

智能化深度集成方面,国内厂家普遍引入 AI 算法与物联网技术:通过内置边缘计算模块,AI 算法可实时分析温度波动数据(如工业设备的温度梯度变化),预判设备故障(如电机过热、电池老化),误差≤1 个月,自动推送维护提醒,将运维成本降低 40%;部分厂家开发 “多参数融合监测” 功能,将红外测温与湿度、振动监测结合,为工业设备提供全面健康诊断,如为风机轴承测温时,同步监测振动频率,综合判断轴承磨损程度,响应时间≤200ms。

微型化与 MEMS 工艺升级成为竞争焦点:依托 MEMS(微机电系统)工艺,厂家实现传感器尺寸从传统的 10mm×10mm 缩小至 2mm×2mm,甚至 1mm×1mm,且通过批量生产降低成本(MEMS 传感器量产成本较传统工艺低 50%)。例如,某厂家开发的 MEMS 红外温度传感器,采用硅基热电堆阵列(16×16 像素),可实现区域温度成像,适配消费电子的手势识别、工业的局部测温场景,需求年增长率达 60%。

绿色化设计响应 “双碳” 目标:通过电路优化(采用低功耗 MCU,静态电流≤5μA),将传感器功耗从传统的 50mW 降至 5mW 以下,适配太阳能供电的偏远地区监测站(如农业大棚测温);材料选用上,采用可回收塑料外壳(回收率≥90%)与无铅焊接工艺,产品碳足迹较传统方案降低 25%,符合欧盟 RoHS 2.0 标准;部分厂家开发 “自供电传感器”,通过温差发电模块(利用环境温差获取能量)实现无电池运行,适配长期无人值守场景(如输变电线路测温)。

行业发展同时面临挑战:核心红外探测器(尤其是量子阱、碲镉汞探测器)进口依存度仍达 60%,2022 年全球半导体短缺导致部分厂家探测器供应不足,产能下降 35%;定制化需求激增(非标订单占比从 2020 年的 20% 提升至 2023 年的 50%),中小厂家因 MEMS 定制化封装设备投入大(单条生产线需千万元级投资),柔性生产能力不足,市场份额被头部企业挤压。此外,光学设计人才短缺(如红外透镜镀膜工程师)也制约了技术迭代速度,部分厂家需与高校共建实验室(如上海交通大学、浙江大学)联合培养专业人才。

结语

国内红外温度传感器厂家的竞争力本质是 “技术适配能力 + 产业链协同效率” 的综合体现。通过光学设计优化、MEMS 工艺升级与场景化定制,厂家在消费电子、工业中低端、医疗基础领域实现进口替代,产业集群优势进一步巩固;当前,国内设备在精度、成本、交付周期上已形成显著优势,同时在高端领域(如高温工业、医疗精准测温)加速技术突破。未来,具备核心探测器自主化、MEMS 工艺量产能力、全国性技术支持网络的厂家,将主导行业发展。对于用户而言,选择设备时需结合测温场景(量程、环境干扰、安装空间)、精度要求与合规需求,优先考虑具备行业认证(CE、FDA、CPA)、场景化案例的国内厂家,确保产品长期稳定运行与功能适配。