杭州米科传感技术有限公司

Hangzhou Asmik Sensors Technology Co.,Ltd

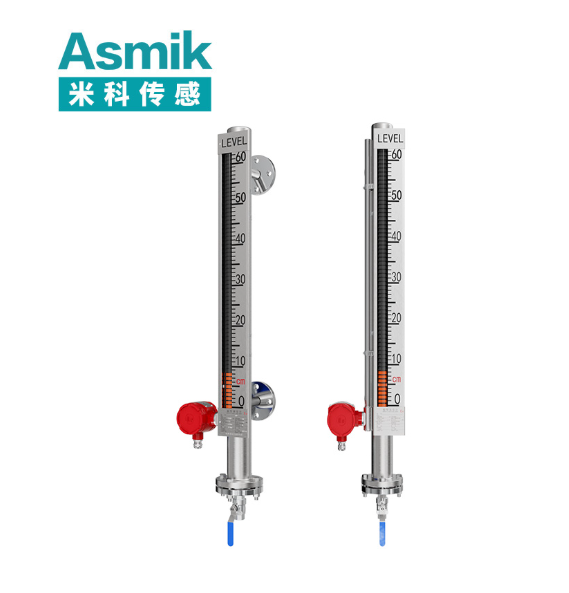

在化工、制药、环保等涉及腐蚀性介质的领域,内衬四氟磁翻板液位计凭借卓越的耐腐蚀性与直观的显示效果,成为液位监测的核心设备。国内内衬四氟液位计生产厂家聚焦此类产品的研发与制造,其磁翻板液位计覆盖 0-15 米测量范围,精度达 ±10mm,内衬四氟(PTFE)材料可耐受 - 20℃至 200℃温度、pH 0-14 的强酸强碱环境,在氯碱、化肥、电镀等行业的市场占有率超 60%。依托磁耦合传动技术、全密封结构及四氟内衬工艺,这些厂家的产品实现了腐蚀性介质的非接触式测量,较传统金属液位计寿命延长 5 倍,维护频率降低 80%,为高风险工况下的液位监控提供了安全可靠的解决方案。

内衬四氟磁翻板液位计通过浮子随液位升降带动磁性体,触发外部翻板变色实现液位显示,核心优势在于测量主体与介质接触部分全部采用四氟材料,彻底解决金属设备的腐蚀问题。厂家针对不同腐蚀性介质优化四氟内衬工艺与浮子设计,解决了传统液位计泄漏、结垢、维护难等痛点,其技术方案与强腐蚀环境的监测需求高度适配。以下从技术特性、制造工艺、应用实践及选型策略展开分析。

内衬四氟磁翻板液位计的技术竞争力体现在耐腐蚀性与测量稳定性的平衡上。厂家通过四氟材料成型工艺创新、磁耦合结构优化及密封技术升级,使产品既能抵御强酸碱侵蚀,又能在高温高压下保持精准显示,其性能指标与腐蚀性工况的严苛要求紧密契合。