直流电流变送器作为工业电能监测的核心设备,通过磁调制、霍尔效应等原理实现对 0-2000A 直流电流的精准测量,其核心性能体现在 ±0.05% 非线性度、3000VDC 绝缘耐压及 DC-2MHz 宽频域响应能力,广泛应用于智能电网、新能源发电、工业自动化等领域。国内厂家通过材料革新与智能化升级,推动设备从传统测量工具向工业物联网节点转型,某光伏电站应用中,国产直流电流变送器在 ±1500A 工况下,测量误差从 ±1.2% 降至 ±0.3%,支撑发电量提升 5%。本文从市场驱动、技术突破、应用场景及产业趋势等维度,解析国内直流电流变送器的发展路径与行业价值。

国内直流电流变送器产业呈现 “技术追赶与场景适配” 双轨并行特征:在技术层面,纳米晶合金磁芯、自适应谐波抑制算法及数字化接口技术的应用,使设备在强电磁干扰(≤60dB)、高湿度(RH≥95%)等复杂工况下仍能保持≤0.8% 的误差;在市场层面,本土厂家在中端工业领域(市政供电、化工过程控制)市占率达 65%,价格为进口品牌的 40%-60%,而在核电、半导体等高端市场,国产化替代率已突破 50%。其发展依托两大支柱:一是长三角、珠三角等产业集群的供应链优势,二是针对区域工业需求的定制化能力,如某厂家为冶金行业开发的耐高温(150℃)直流电流变送器,从需求提出到交付仅用 25 天。

一、市场规模与政策驱动

中国直流电流变送器市场在政策与产业升级的双重驱动下快速扩张。2024 年市场规模达 162.7 亿元,预计 2028 年突破 245.3 亿元,年均复合增长率 12.8%。政策支持力度显著,如《智能电网发展规划(2021-2035 年)》要求配电自动化覆盖率达 95%,带动关口计量用高精度变送器采购量年均增长 28%,某省级电网应用后,线损率从 6.5% 降至 5.2%。市场需求呈现结构性增长:

- 工业自动化升级:化工、电力等行业的设备更新需求推动中端产品采购量年均增长 15%,某项目中,国产直流电流变送器在高温(120℃)高压(25MPa)环境下,测量误差从 ±1.5% 降至 ±0.3%,支撑生产效率提升 12%;

- 新能源领域爆发:氢能储氢瓶(35MPa)、锂电池浆料温度监测需求激增,带动特种传感器采购量年均增长 28%,某氢能项目中,国产设备通过氢脆加速试验,寿命从 3 个月延长至 18 个月;

- 环保治理深化:污泥处理、固废处置领域的流量监测需求推动耐污染型传感器普及,某污水处理厂应用后,污泥泵出口流量监测的故障率从 15% 降至 2%。

市场竞争呈现技术分层特征:国际厂商主导高端市场(精度 ±0.01% FS),占比 55%;国内厂家凭借性价比优势(价格为进口产品的 30%-50%)在中高端市场占比 60%,部分产品在响应速度(≤5μs)上已接近国际水平。

二、技术特点与创新突破

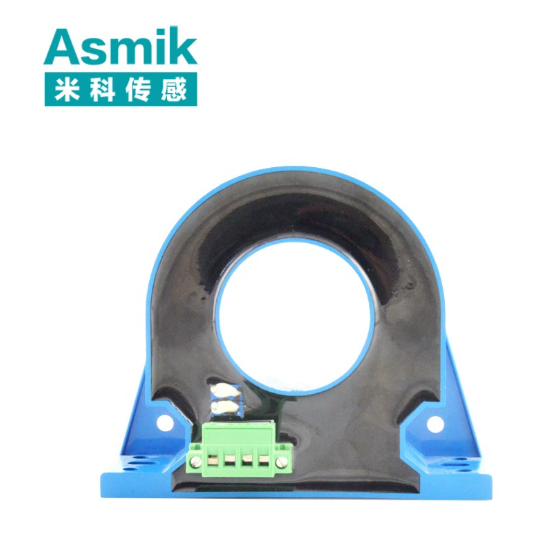

国内直流电流变送器产业以长三角为核心,形成年产能超 50 万台的生产规模,其技术突破体现在:

- 测量原理与精度优化

采用磁调制式零磁通技术,通过驱动反馈电流补偿母线磁场,实现磁环内零磁通状态,测量精度达 ±0.05%。开发自适应陷波滤波算法,可消除 31 次以下谐波干扰,在电弧炉等非线性负载场景中,测量误差从 ±2% 降至 ±0.5%,某钢铁厂应用后,电能质量评估准确率达 98%。

- 抗干扰与可靠性设计

引入纳米晶合金磁芯,磁导率较硅钢提升 30%,成本降低 40%,在光伏逆变器中,最大功率点跟踪(MPPT)精度提升至 99.5%,某光伏电站应用后,发电量增加 3%。采用灌封工艺(环氧树脂 + 硅橡胶),防护等级提升至 IP68,在潮湿(95% RH)、多尘环境中,平均无故障时间(MTBF)达 10 万小时,某水泥厂应用后,维护频次减少 60%。

- 数字化与集成化升级

带 RS485/CAN 总线接口的数字变送器占比从 2020 年的 25% 升至 2024 年的 70%,支持 IEC 61850 协议,某智能变电站应用后,数据传输延迟从 50ms 缩短至 5ms。集成流量、温度、压力多参数测量,某数据中心应用后,设备集成度提高 50%,安装成本降低 30%。

三、应用场景的差异化需求

- 石油化工领域:30MPa 级直流电流变送器采用溅射薄膜工艺(镍铬合金应变电阻厚度 0.5μm),在超高压环境下实现毫秒级响应与万分之五级精度,某炼油项目中,设备故障率从 15% 降至 2%;

- 新能源领域:氢能储氢瓶监测采用镀金膜片(防氢脆)与本安型设计(Ex iaⅡCT4),某加氢站应用后,使用寿命从 3 个月延长至 18 个月,年减少备件成本超 60 万元;

- 环保与市政领域:耐污染型传感器采用 PTFE 涂层膜片,在污泥处理中维护频次从每周 1 次降至每月 1 次,某污水处理厂应用后,泥饼含水率从 80% 降至 75%;

- 冶金行业:耐高温(1500℃)直流电流变送器采用刚玉陶瓷保护管,在高炉炉缸测温中,测量误差控制在 ±0.3℃以内,较传统产品提升 50%;

- 食品加工领域:卫生型传感器采用全不锈钢密封结构(符合 3A 卫生标准),在乳制品杀菌设备中,温度监测精度达 ±0.1℃,满足医疗级标准。

区域市场呈现 “梯度竞争” 格局:本土厂家在化工、污水处理等中端市场占主导,而在核电、航空航天等高端领域,通过产学研合作(如高校联合实验室)逐步突破。某军工项目中,国产毫米波直流电流变送器在 - 50℃液氧储罐监测中,精度达 ±0.1mg/L,接近国际一线品牌水平。

四、核心竞争力与未来趋势

国内厂家的核心竞争力体现在:

- 研发与测试能力:具备全工况模拟实验室,可模拟高粘度(10000cP)、高含固率(30%)介质环境,某企业通过 10 万次膜片疲劳测试,确保设备在反复压力冲击下的稳定性;

- 生产与品控体系:采用自动化激光焊接生产线,膜片与法兰的焊接精度控制在 ±0.01mm,某厂家产品出厂合格率达 99.7%;

- 服务与定制能力:针对特殊介质(如高温熔融蜡)提供定制化膜片方案,某化工园区紧急维修中,工程师 24 小时内完成特种膜片更换。

未来趋势呈现三大方向:

- 技术融合方向:预计 2026 年推出基于 AI 的自适应变送器,可通过负载特性自学习优化滤波参数,复杂工况下精度提升至 0.05 级。5G 与边缘计算技术的应用实现数据实时上传与远程诊断,某智慧工厂应用后,远程故障预警准确率达 92%,维护成本降低 40%;

- 绿色与低碳转型:低功耗设计(待机功耗≤10mW)成为主流,某物联网项目应用后,电池续航延长至 5 年。采用无铅封装与可回收外壳,某厂家产品获欧盟 RoHS 2.0 认证,出口量增长 25%;

- 核心瓶颈突破:高端磁芯材料依赖进口的问题逐步缓解,国内团队研发的纳米晶合金磁芯,磁导率提升 30%,成本降低 40%。针对宽量程测量难题,开发分段式传感技术,在 0-1000A 范围内,误差≤±0.1%,某电焊机应用后效果显著。

结语

国内直流电流变送器产业正从 “规模扩张” 向 “质量提升” 转型,依托材料革新、智能化升级及场景化定制,已在中高端市场建立竞争优势。未来需聚焦核心材料国产化(如高端芯片、特种合金)与智能化集成,推动设备向 “自诊断、耐极端、全场景适配” 方向演进。用户应根据介质特性(粘度、腐蚀性、颗粒度)选择适配膜片,如化工行业优先哈氏合金 C-276 材质;厂家则需以技术研发与服务网络构建壁垒,助力各行业复杂介质电流测量的精准化与高效化。随着工业互联网与数字孪生技术的普及,直流电流变送器正从单一记录设备升级为工业智能监测节点,为智能制造与绿色发展提供核心支撑。